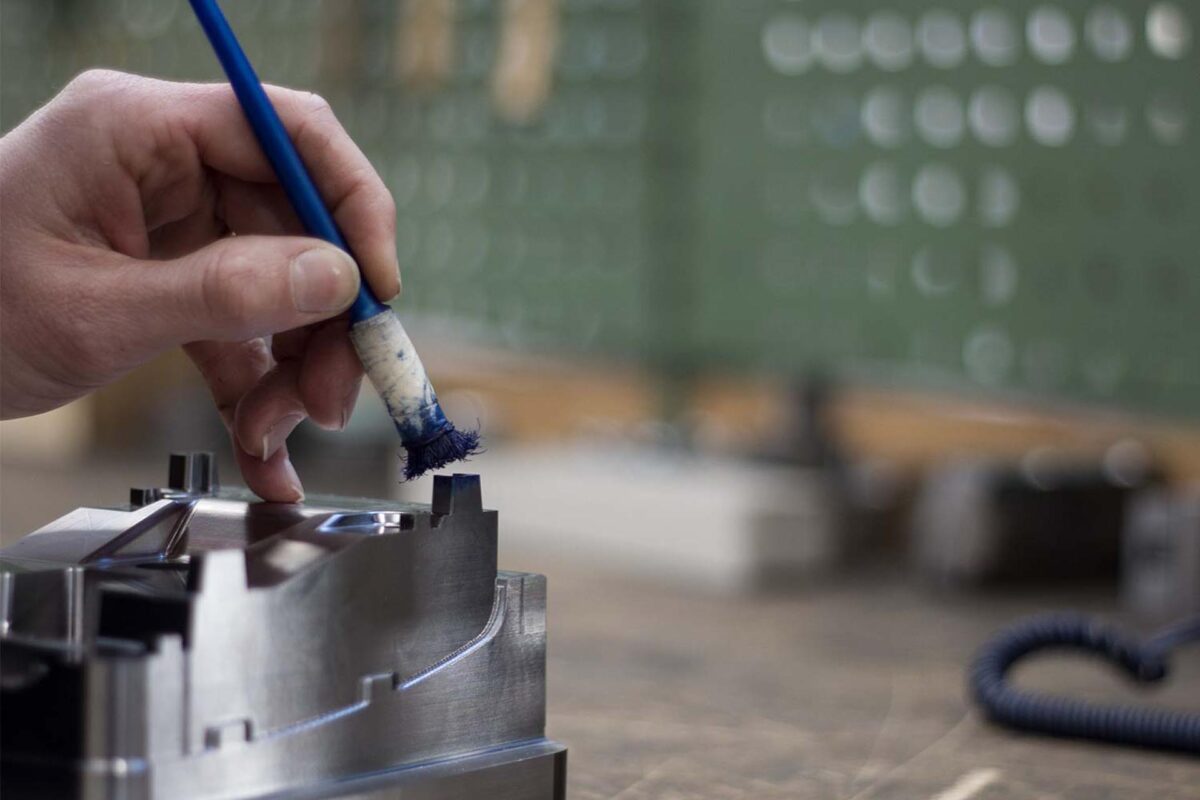

Si condividono le idee, le visioni, tutti i dati a disposizione, ma anche dubbi e previsioni di criticità. Per definire una prima bozza dello stampo serve mettere a frutto tutta l’esperienza pregressa, si cerca di prevedere e di risolvere a monte le possibili problematiche che si potrebbero verificare, per ottenere funzionalità più elevate.

Come possiamo migliorare?